مقالات |

|

بررسی عوامل تولید و چاپ کارتن به دلیل توجه کم دستاندرکاران صنعت کارتن سازی نسبت به آموزش وتکیه بر فرهنگ شفاهی سطح کمی و کیفی کارتنهای تولیدی نسبت به کارتنهای خارجی دارای معایب و مشکلاتی در ساخت و چاپ میباشد. در بررسی عوامل تولید و چاپ کارتن سعی شده است که به ساختار مواد اولیه، مشکلاتی که در تولیدورق کارتن بوجود می آیدوتاثیراتی که در چاپ کارتن ،عوامل تاثیر گذار در بالا بردن کیفیت چاپ کارتن از قبیل طرح، کلیشه، ساختار ماشین چاپ، تاثیرات اپراتوری و...که میتواند سطح کمی وکیفی در تولید و چاپ کارتن را بالا ببرد پرداخته میشود. بخش اول: ورق سازی کاغذهای مورد استفاده در ورق سازی سه قسم میباشد. 1-کاغذهای کرافت که برای روی ورق کارتن به کار میرود. 2-کاغذهای فلوتینگ که برای لایه میانی بکار میرود. 3- کاغذهای لاینر که برای لایه داخلی بکار میرود. کاغذ کرافت (کاغذ رویی کارتن) کاغذ رویی کارتن از اجزای مهم کارتن است، وزن پایه کاغذ رویه از350-125 متغیر است، اگر چه وزنهای پایه کمتر از 100، به منظور تولید جعبههای کوچک کافی است. کاغذ رویه معمولا یک فرآورده دولایه است که شامل لایه رویی و لایه پایه است. این کاغذ با استفاده از انواع مختلف لایههای رویی و بکارگیری انواع مختلف مواد اولیه تولید میشود (عمدتا به روش کرافت و یا شبه کرافت ). هم الیاف دست اول (عمدتا سوزنی برگان و یا خمیر حاصل از خاک اره) و هم الیاف باز یافتی در تولید این کاغذ استفاده میشود. کاغذ تولید شده از الیاف دست اول را معمولا کرافت لاینر و کاغذ حاوی الیاف بازیافتی را تست لاینر مینامند. به منظور ایجاد مقاومت در برابر رطوبت، این کاغذ آهاردهی رزینی میشود. اگر از الیاف بازیافتی با کیفیت پایین به عنوان ماده خام استفاده شود، اعمال یک پرس آهاردهی سطحی برای ایجاد مقاومتهای کافی، لازم میباشد. مشخصات دیگری که این کاغذ باید داشته باشد، سفتی و مقاومت زیاد در برابر ترکخوری همراه با ظاهر خوب و چاپپذیری یک روی آن است. برای ایجاد سفتی لازم در کاغذ میتوان از نشاسته (مخلوط با خمیر) استفاده کرد. بسته به طراحی ماشین تولید کاغذ، وزن پایه کل، بین لایههای رویی و پایه معمولا با نسبت 30 به 70 تقسیم میشود. از آنجایی که کاغذ روکش قهوهای، ویژگیهای چاپ بالایی ندارد، سادهترین نوع کاغذ رویه محسوب میگردد. برای تولید کاغذ با نقوش لکهدار، به گونهای که دارای ظاهری نا یکنواخت و بی نظم و همراه با لکههای براق و مات باشد، از خمیر رنگبری شده استفاده میشود. گراماژ لایه رویی gr/m 240 میباشد. این وزن پایه کم به کاغذ ظاهری کرکدار و نقوش سایه روشن و لکهدار میدهد. برای تشدید نقوش ظاهری، در سرجعبه ماشین سازنده لای رویی از خمیری با درصد خشکی بالاتر (در مقایسه با فرایند تولید سایر کاغذها) استفاده میگردد و به این ترتیب شکلگیری لایه رویی نا یکنواختتر میگردد. همچنین افزایش اختلاف سرعت بین سرعت فوران با سرعت توری این آشفتگی را تشدید میکند. این کاغذهای منقوش و لکهدار، سطح رویی کارتنها را از یکنواختی رنگ خارج کرده و موجب جلب توجه مشتری میگردد. لایه رویی با روکش سفید نیز وجود دارد که بیشتر برای مصارفی که با چاپ سرو کار دارند، استفاده میشود و بنابراین ظاهر و صافی سطح این کاغذ بسیار مهم است. این کاغذ نیز مانند کاغذ کرافت لاینر دو لایه است و گراماژ لایه رویی 80-70 است و از خمیرشیمیایی رنگبری شده تولید میشود. اگر شکلگیری عالی مورد نیاز باشد، خمیر پهنبرگان باید جزء اصلی لایه رویی باشد. غالبا در لایه رویی از مواد پر کننده استفاده میشود تا ماتی را بهبود بخشیده و ظاهر لایه رویی را بهتر کند. شکلگیری لایه رویی تا حد امکان باید خوب باشد تا ظاهر قابل رویت مقوا، مطلوب جلوه نماید. نوع دیگر کاغذ سفید پوششدار است که بیشترین مصرف را دارد. لایه رویی از خمیر رنگبری شده تولید میشود و وزن پایه آن همانند کاغذ لاینر سفید است. این کاغذ را میتوان به صورت درون ماشینی و یا برون ماشینی پوشش داد. این کاغذ سفید پوششدار برای جعبههایی که در ویترین مغازهها استفاده میشوند، متقاضی زیادی دارد. یکی دیگر از کاغذهای مورد استفاده در رویه کارتن تست لاینر است که در اروپا و آسیا به مقدار زیاد تولید میشود. اساس این کاغذ نیز دو لایه است ولی از آنجا که خمیرهای متعدد در ساخت آن استفاده میشود و عمده این خمیرها از الیاف بازیافتی تهیه میشوند، به دو دلیل یک ساختار چهار لایهای ترجیح داده میشود: اول اینکه با استفاده از چهار لایه، کاغذ ویژگیهای بهتری نسبت به ساختار دو لایه خواهد داشت و دوم، از آنجا که مقاومت به آبگیری در ضایعات مخلوط بسیار زیاد است، در نتیجه آابگیری از یک لایه پایه سنگین و ضخیم در بخش توری، دشوار است. بنابراین با تقسیم لایه پایه به دو و یا سه لایه مجزا، آبگیری در بخش ورقهسازی به میزان زیادی آسانتر میگردد. ضریب اصطکاک لایه رویی برا تمام کاغذهای رویه کارتن بسیار مهم است، زیرا جعبههای کنگرهدار انباشته شده روی یکدیگر نباید روی هم بلغزند. کاغذ فلوتینگ لایة کنگرهای در مقوای کنگرهدار، به صورت یک لایه موجدار بین دو لایه کاغذ مورد استفاده قرار میگیرد. وزن پایه لایه میانی کنگرهای بین 180-112 گرم بر متر مربع است. خمیر مخلوط شامل سولفیت خنثی نیمه شیمیایی پهنبرگان و الیاف بازیافتی به عنوان ماده خام برای تولید کاغذ کنگره استفاده میشود. اگر فقط از خمیر نیمه شیمیایی استفاده شود، کاغذ حاصل را فلوتینگ مینامند. اما معمولا 65% از خمیر نیمه شیمیایی پهنبرگان و 35% خمیر بازیافتی برای ساخت این فرآوردها استفاده میشود. بعضی از کاغذهای کنگرهای از 100% الیاف بازیافتی ساخته میشوند که میتوان از آهار سطحی به منظور بهبود ویژگیهای مقاومتی استفاده کرد. لایه کنگرهای مقاومت مورد نیاز را به کارتن میدهد. مهمترین خواص این نوع کاغذها باید سفتی و مقاومت در برابر له شدن و شکستگی باشد. خواص مربوط به استحکام مکانیکی از قبیل مقاومت کششی، ترکخوری و پارگی، با اهمیت شمرده نمیشوند. در بسیاری از موارد از شکل ظاهری کاغذ نیز میتوان گذشت. عموما خمیرهای نیمه شیمیایی برای تهیه لایه میانی کنگرهای، بهترین خمیرها هستند چون سفتی خوبی داشته و در مقابل له شدن مقاومند، اگر چه از نظر مشخصات مقاومتی ضعفهای قابل توجهی دارند. یک خصوصیت ویژه در مورد کاغذ کنگرهای قابلیت عبور آن در ماشین تبدیل است. قابلیت عبوردر اینجا به معنی توان ورقه در تحمل تنشها و کششها در عملیات کنگرهدار کردن بدون ترک و شکست است. دو عامل افزاینده قابلیتگذر ورقه، کششپذیری زیاد و عاری بودن از ریزه چوبها و الیاف به هم چسبیده است. این مشخصات با پالایش خوب خمیر و کشش کمتر در جریان خشک کردن ورقه برای بهینه کردن کششپذیری در کاغذ کنگرهای ایجاد میشود. کاغذ لاینر این کاغذ در پارهای از خصوصیات مانند مقاومت در برابر رطوبت و یا مقاومتهای ذاتی الیاف با کاغذ رویه مشترکند ولی نیاز به صافی مناسب برای چاپ و یا اندود شدن با الیاف رنگبری شده جهت سفید کردن برای چاپ و غیره را ندارند. این کاغذها میتوانند از 100% الیاف بازیافتی ساخته شوند ولی از نظر بهداشتی باید در رتبه قابل قبولی باشند چرا که ممکن است در بعضی از موارد، در تماس با محصولات خوراکی موجب ایجاد بوی بد شده و عطر نامطبوعی در این مواد شوند. کاغذهای مورد استفاده در لایههای میانی کارتنهای پنج لایه و هفت لایه نیز از همین نوعند که در این موارد فقط نقش اتصال دهنده و حجیم کننده را دارند. عمده کارخانههای کاغذ داخل این کاغذ را برای مصارف کارتنسازی تولید میکنند. انواع سیستمهای کیفی 1- تولید محصول و کنترل نهایی در انتهای خط کاهش راندمان، ضایعات، هزینه سربار بالا، کاهش درآمد، کاهش پرسنل و کاهش پرسنل و مزایای شغلی. 2 – ایجاد ایستگاههای بازرسی در حین تولید 3 – کنترل کیفیت آماری : سیستم مدیریت کیفیت QMS، سیستم تضمین کیفیت QAS، سیستم مدیریت کیفیت جامع TQM |

|||||||||||||||||||||||||||||||||||||||||||||

|

جدول شماره 1: آزمایشهای مربوط به کاغذ

|

|||||||||||||||||||||||||||||||||||||||||||||

|

جدول شماره 2: آزمایشهای مربوط به ورق

جدول شماره 3: تست مربوط به جعبه

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

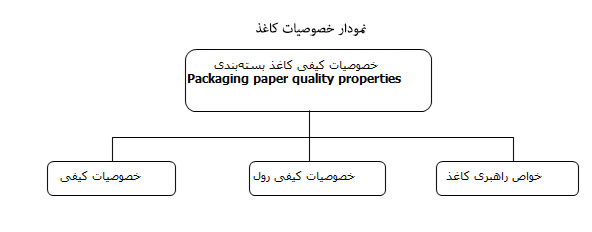

روشهایی برای بررسی ویژگیهای کاغذ بیشتر روشهای بررسی ویژگیهای کاغذ تحت نظارت انجمن آمریکائی آزمون و مواد (ASTM) با جامعه فنی صنعت کاغذ و خمیر کاغذ (TAPPI) میباشد. 1 - ایجاد شرایط برای آزمون کاغذ و فرآوردههای کاغذی: کلیه فرآوردههای کاغذی باید تحت شرایط دمائی و رطوبتی کنترل شده مورد آزمون قرار گیرند. شرایط بین المللی برای آزمون کاغذ 23 درجه سانتیگراد و 50 % رطوبت نسبی میباشد. 2 - وزن کاغذ و مقوا: روش تعیین وزن (جرم) بر سطح واحد، که به آن وزن پایه نیز میگویند. 3 - ضخامت کاغذ، مقوا و مقوای ترکیبی: از آنجائیکه کاغذ قابلیت فشردگی دارد، فشار فکهای میکرومتر باید به دقت کنترل شود. برای تعیین ضخامت کاغذ باید چندین نوبت اندازه گیری کرده و سپس متوسطگیری کرد. 4 - میزان رطوبت از طریق خشکسازی کورهای 5 – درخشندگی: با بازتابش طیفی کل اندازهگیری میشود. 6 – گلاسهای بودن در 75 درجه: میزان گلاسهای بودن مقدار درخشش سطحی کاغذ را تعیین میکند. 7 – ماتی: میزان ماتی برای کاغذهای نازک بسیار مهم است، تا چاپ بر روی یک سطح کاغذ، از طرف دیگر مشخص نباشد. 8 – موم مشتق از نفت در کاغذ: این معیار برای تعیین میزان پارافین در کاغذهای مومی به کار میرود. 9 – مقاومت پارگی داخلی کاغذ: برای تعیین میزان نیروی مورد نیاز برای پاره کردن کاغذ در جهات CD و MD به کار میرود. به این آزمون اغلب، آزمون پارگی المن دورف (Elmendorf) میگویند. 10 – جذب آب: این پارامتر میزان آب جذب شده توسط سطح معین کاغذ در یک مدت زمان معین را به دست میدهد. آزمون Cobb برای کاغذها و مقواهای آهارخورده در نظر گرفته میشود. 11 – استحکام کششی کاغذ و مقوا 12 – مقاومت تاخوردگی 13 – مقاومت کاغذ بدون روزنه در مقابل عبور هوا: مقدار عبور هوا با میزان تخلخل کاغذ تعیین میشود. این عامل به قابلیت جذب کاغذ مربوط بوده و برای نشان دادن جذب مرکب روتوگراور و همچنین اندازهگیری قابلیت فیلتراسیون کاغذ به کار میرود. به این آزمون، آزمون تخلخل میگویند. 14 – مقاومت گسست کاغذ: میزان مقاومت کاغذ در برابر سوراخ شدگی را اندازه میکند. این آزمون به آزمون گسست مولن (Mullen) نیز معروف است. 15 – شکلپذیری: میزان چینپذیری و برگشت کاغذ را اندازهگیری میکند. 16 – آزمون جداپذیری موم برای تعیین استحکام سطحی کاغذ: اندازهگیری تصادفی استحکام سطحی کاغذ؛ در این آزمون یک سری موم با میزان چسبندگی متفاومت مورد استفاده قرار میگیرد.پیوند ضعیف الیاف سطحی یا پوشش میتواند مشکلاتی در چاپ یا چسبندگی ایجاد کند. به این آزمون، آزمون جدایش موم دینسون (Dennison) نیز میگویند. 17 – مقاومت در برابر چربی: برای فرآوردههای کاغذی مقاوم در برابر چربی مهم است. 18 – انتقال بخار آب: معمولاً برای کاغذهای دارای پوشش بازدارنده یا از نوع گلاسینی به کار میرود. 19 – صافی سطح: به مشخصات چاپپذیری و سایر مشخصات مرتبط با سطح کاغذ مثل ضریب اصطکاک مربوط میشود. 20 – سفتی (Stiffness): سفتی کاغذ در واحد تابر (Taber) اندازهگیری میشود. میزان سفتی مقوا در ایجاد و حفظ یک سطح هموار بر روی صفحه اصلی خارجی کارتن مهم است. اثرات کاهش مقاومت: - کاهش مقاومت مقوای ساخته شده - افزایش ضایعات کارتن تولیدی - کاهش سرعت ماشین و تولید - افزایش قیمت تمام شده - کاهش قدرت چسب خوری خصوصیات کیفی رول - سختی رول (Hardness) - قطر رول (Diameter) - قطر کر (Core Diam) - استحکام کر (Core Strength) - عرض رول (Width) - فرم مناسب رول (Roll Shape) - کیفیت لبه رول (edge quality) - ضایعات سر رول (Top roll Waste) اثرات کاهش خصوصیات کیفی رول: - افزایش ضایعات کارتن - کاهش راندمان، سرعت و تولید - افزایش قیمت تمام شده - عدم تأمین رضایت مشتری خصوصیات راهبردی کاغذ: - فرم رول (roll shape) - بغل پارگی (edge cutting) - چروکهای مربوط به ته رول (Wrnkle of roll endiy) - پارگی بدون چسب (Tear without Glue) - استفاده از چسب نامناسب (using of bad Glue) - چسبزنی نامناسب - شکافهای وسط رول - مقاومت کششی پایین جذب آب نامناسب - اختلاف گراماژ - اختلاف رطوبت - وجود ذرات شن و ماسه - سوراخ وسط کاغذ اثرات کاغذ با خصوصیات نامناسب - افزایش شدید ضایعات - کاهش شدید راندمان، سرعت و تولید - تأثیر بسیار زیاد بر روی قیمت تمام شده - آسیب رسیدن به ماشین - تأثیر بر سلامت پرسنل - کاهش کیفیت و عدم رضایت مشتری خصوصیات مقوای کنگره ای در یک گراماژ یکسان ممکن است بسته به عوامل زیر فرق کند: 1- ساختمان مقوای کنگرهای 2 – خصوصیات لاینر و فلوت در مقوا (به طور مستقیم بر ECT) اثر گذار است. 3- کیفیت اجزا (به عنوان مثال الیاف سالم یا الیاف بازیافتی) 4- اختلاف در کیفیت درجه بندی مقوا: مواد سازنده لایههای حائل و لایههای موجدار را میتوان عملاً با هر وزن و ضخامتی ساخت. لایههای حائل و لایههای موجدار به وزن (برحسب گرم در هر متر مربع) خود شناخته میشوند. "وزن پایه" یعنی وزن هزار فوت مربع از کاغذ به واحد پوند (Ib/MSF). متداولترین وزن برای لایههای موجدار در جدول ذیل آمده است. |

|||||||||||||||||||||||||||||||||||||||||||||

|

جدول شماره 4: متداولترین درجات لایههای حائل براساس درجه بندی آزمون مولن

جدول شماره 5: متداولترین وزن برای لایههای موجدار

|

|||||||||||||||||||||||||||||||||||||||||||||

| گردآوری: ابراهیم رستمی erostami1355@gmail.com | |||||||||||||||||||||||||||||||||||||||||||||